Как внешне мало чем примечательный природный алмаз превращается в опытных руках специалистов в блистающую драгоценность фотокорреспонденту РИА PrimaMedia продемонстрировали на заводе компании ЭПЛ "Даймонд" в Якутии. Редакция агентства предлагает читателю совершить вместе с журналистами увлекательную экскурсию в "святая святых" предприятия — то место, где чистейшие якутские алмазы с помощью самой современной техники становятся вершинами ювелирного искусства.

Алмазогранильный завод ГК ЭПЛ "Даймонд" в Якутске. Фото: Фото: РИА PrimaMedia

Алмазогранильный завод ГК ЭПЛ "Даймонд" находится в Якутске и является крупнейшим и старейшим заводом Якутии. Бриллианты производят из якутских алмазов, которые компания закупает у легендарной алмазодобывающей компании "Алроса" — лидера по объему добычи алмазов в мире.

Алмазы заводу поставляет компания "Алроса". Фото: Фото: РИА PrimaMedia

Первым делом, поступившие на завод алмазы (которые, к слову, в необработанном состоянии совсем непримечательны) взвешивают на специальных весах, пересчитывают и по одному фасуют в бумажные пакеты. Отсюда и начинается путешествие будущих бриллиантов по участкам завода.

"Проверка" алмазов. Фото: Фото: РИА PrimaMedia

"Проверка" алмазов. Фото: Фото: РИА PrimaMedia

Сначала камни попадают к технологам-разметчикам. Специалисты досконально исследуют каждый камень и проводят на лазерных установках Sarin, так называемую "компьютерную разметку".

Разметка алмаза. Фото: Фото: РИА PrimaMedia

Алмаз сканируют, создавая его трехмерную цифровую модель, наглядно показывающую форму и структурные особенности камня. На основе этого определяется, как именно данный камень необходимо обработать. Крайне важно минимизировать отходы и в то же время сделать так, чтобы бриллиант стоил максимально дорого. Поэтому операция разметки является ключевым моментом создания будущего бриллианта.

Операция разметки алмаза. Фото: Фото: РИА PrimaMedia

Операция разметки алмаза. Фото: Фото: РИА PrimaMedia

Затем камни попадают в цех лазерной распиловки сырья. В компании используется высокотехнологичное оборудование израильского производства Sarin. Лазер быстро режет алмазы, при этом потери веса сырья мизерные — менее 1%. Однако алмазы, имеющие высокое внутреннее напряжение, подвергать действию лазера нельзя. Камень может просто-напросто треснуть, причем не там, где нужно.

Разрез алмазов лазером. Фото: Фото: РИА PrimaMedia

Разрез алмазов лазером. Фото: Фото: РИА PrimaMedia

Поэтому такие алмазы (в среднем около 5% из всей партии) распиливают в цеху механической распиловки с помощью специальных медных дисков с напылением из алмазного порошка. Для наименьшей потери сырья диски делаются очень тонкими (около 0,02-0,05 мм).

Алмазы с высоким внутренним напряжением распиливают с помощью медных дисков. Фото: Фото: РИА PrimaMedia

Диаметр диска — около 80 мм, скорость вращения 5-6 тысяч оборотов в минуту. Но, несмотря на это, распиливание одного алмаза в зависимости от его размеров может занимать от 30 минут до нескольких часов.

Алмазы с высоким внутренним напряжением распиливают с помощью медных дисков. Фото: Фото: РИА PrimaMedia

Обычно рабочий оперирует одновременно 20 машинами и распиливает 10-20 алмазов в час.

Один рабочий оперирует одновременно 20 машинами. Фото: Фото: РИА PrimaMedia

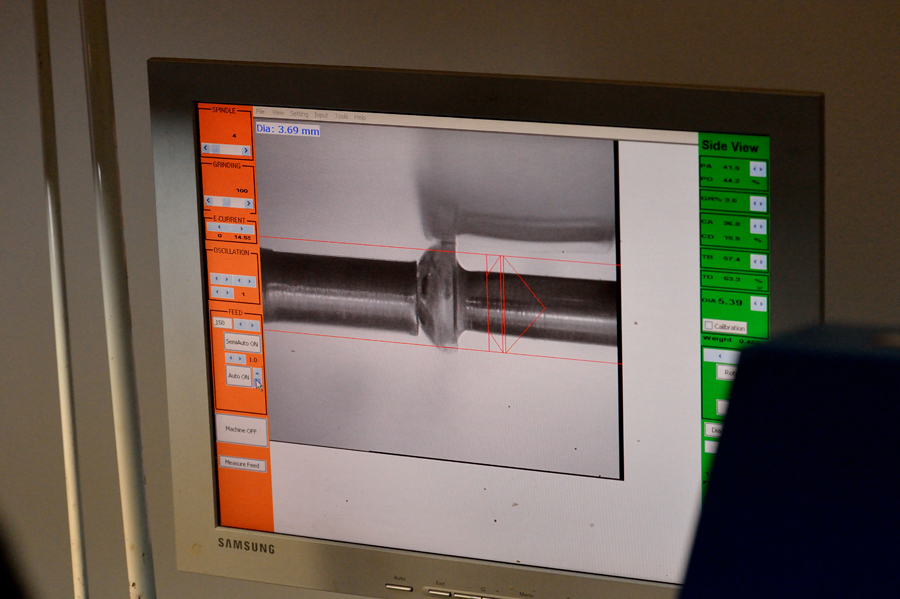

Следующим этапом превращения алмаза в бриллиант является подшлифовка и обдирка (или обточка), то есть обработка, применяемая для обтачивания граней, ребер и углов кристаллов. Обдирку, как и резку, проводят двумя способами. В первом случае, закрепленные в оправах алмазы обрабатываются под постоянным контролем на специальном станке. Обычно такой метод используют для сложных камней. Чтобы избежать раскалывания алмаза, обточку ведут на небольшой скорости. Весь процесс отображается на мониторе.

Процесс обточки алмаза отображается на мониторе. Фото: Фото: РИА PrimaMedia

Процесс обточки алмаза отображается на мониторе. Фото: Фото: РИА PrimaMedia

При втором способе обдирки алмазы, приклеенные на специальные вращающиеся насадки, трутся на обточном станке друг об друга по принципу "камень о камень".

Алмазы трутся по принципу "камень о камень". Фото: Фото: РИА PrimaMedia

Этот процесс продолжается до тех пор, пока основание камня не станет идеально круглым. Такая обточка проходит медленнее, но за счет того, что процессу подвергается сразу два камня и при этом количество работающих станков больше, то и выход полуфабрикатов здесь не меньше. Один оператор обслуживает обычно не менее 10-12 обдирочных автоматов.

Обточка алмаза. Фото: Фото: РИА PrimaMedia

Далее после разметки, распиловки и обдирки некоторая часть алмазов отправляется прямиком в цех ручной огранки. А вот наиболее трудоемкие в обработке камни подвергаются еще одному испытанию — автоматической огранке, которая существенно облегчит ручной труд. Специалисту необходимо лишь при помощи регулировочных кнопок задать угол огранки, а машина сделает все сама.

Автоматическая огранка. Фото: Фото: РИА PrimaMedia

Автоматическая огранка. Фото: Фото: РИА PrimaMedia

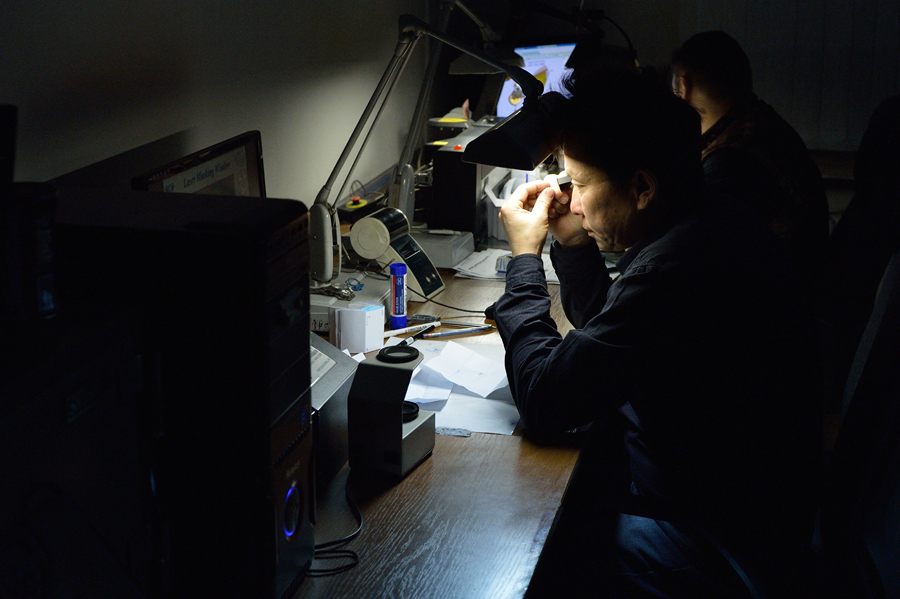

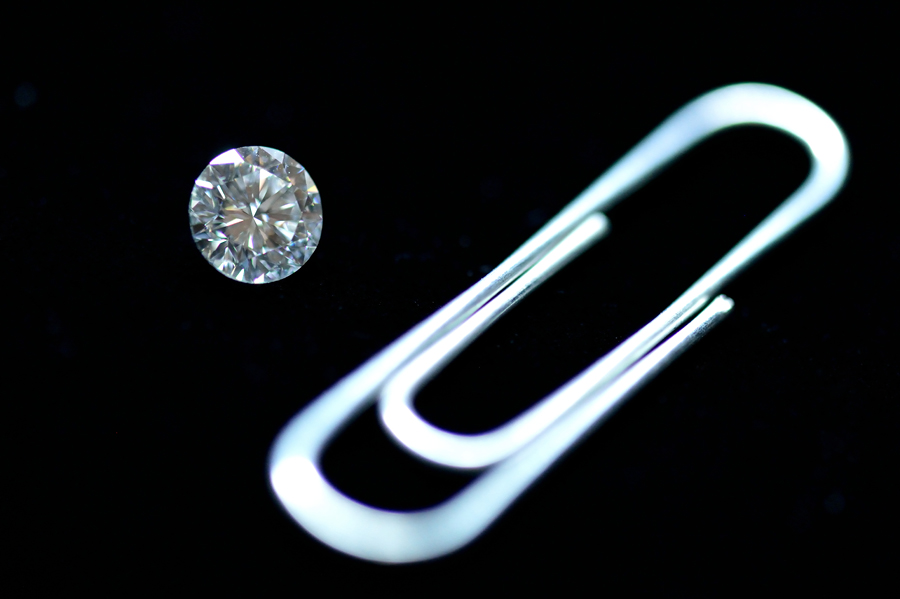

Наконец, завершающим этапом превращения "гадкого утенка" в "лебедя", является ручная огранка. Весь материал попадает в это помещение и именно здесь алмазы превращаются в бриллианты.

Здесь алмазы превращаются в бриллианты. Фото: Фото: РИА PrimaMedia

Якутский бриллиант. Фото: Фото: РИА PrimaMedia

Ознакомившись по электронной базе со всеми рекомендациями, выданными технологами, огранщики начинают свою скрупулезную и таинственную работу по изготовлению одного из самых дорогих и желанных сокровищ мира.

Алмаз закрепляется в посадочное место с помощью специального приспособления и цанги. Огранка камня проводится на вращающемся стальном диске с алмазным напылением. Время от времени мастера делают контрольный осмотр, пока не добьются запланированного результата.

Огранка алмаза. Фото: Фото: РИА PrimaMedia

Форма огранки бриллианта не случайна. Камень должен быть огранен так, чтобы большая часть вошедших в него лучей не прошла насквозь, а вернулась обратно, отразившись от его граней. От качества шлифовки и огранки зависит блеск и игра цветов, а, следовательно, и стоимость камня.

От качества шлифовки и огранки зависит блеск и игра цветов бриллианта. Фото: Фото: РИА PrimaMedia

Как правило, наиболее крупные или сложные камни попадают на стол опытных огранщиков. Но такого понятия, как норма выработки, здесь не существует — все камни разные, не только по размерам, но и структуре. Да и одних видов огранки около пятнадцати. Поэтому и невозможно определить, сколько бриллиантов в день создает тот или иной огранщик. Если камни мелкие, то и десять штук — далеко не предел, а если камень крупный, то, возможно, поработать над ним придется день, а то и два.

Наиболее крупные или сложные камни попадают на стол опытных огранщиков. Фото: Фото: РИА PrimaMedia

Здесь же проходят производственную практику студенты физико-технического института Северо-Восточного федерального университета имени М.К. Аммосова, обучающиеся по направлению "Технология художественной обработки драгоценных камней и металлов". Компания предоставляет им необходимое сырье, оборудование и специалистов, под бдительным контролем которых они учатся этому сложному ремеслу. Часть выпускников остается работать здесь, ведь в настоящее время гранильный завод ЭПЛ "Даймонд" является крупнейшим в республике Саха и новые квалифицированные кадры здесь всегда востребованны.

Студенты проходят практику на алмазогранильном заводе, а затем идут сюда работать. Фото: Фото: РИА PrimaMedia

Справка: Первая партия бриллиантов стоимостью 50 тысяч долларов США была произведена компанией еще в 1994 году. В настоящее время по объему экспорта бриллиантов "ЭПЛ Даймонд" занимает третье место в России, ежегодно производя драгоценностей на сумму до 80 млн долларов.

ССЫЛКИ ПО ТЕМЕ:

Флагманский салон сети "ЭПЛ. Якутские бриллианты" открылся во Владивостоке

Якутские бриллианты засияли во Владивостоке

Роза Чемерис: Лучшие друзья девушек – бриллианты и мужчины, их дарящие

"Пылающая роскошь" — ювелирные изделия от бренда "ЭПЛ. Якутские бриллианты"